Cabo de aço para aeronaves de missão crítica

Enviar consulta

O cabo de aço para aeronaves de missão crítica é um componente crucial nos sistemas de controle de voo principais e auxiliares de muitas aeronaves. É usado para acionar dispositivos mecânicos como elevadores, ailerons e lemes.

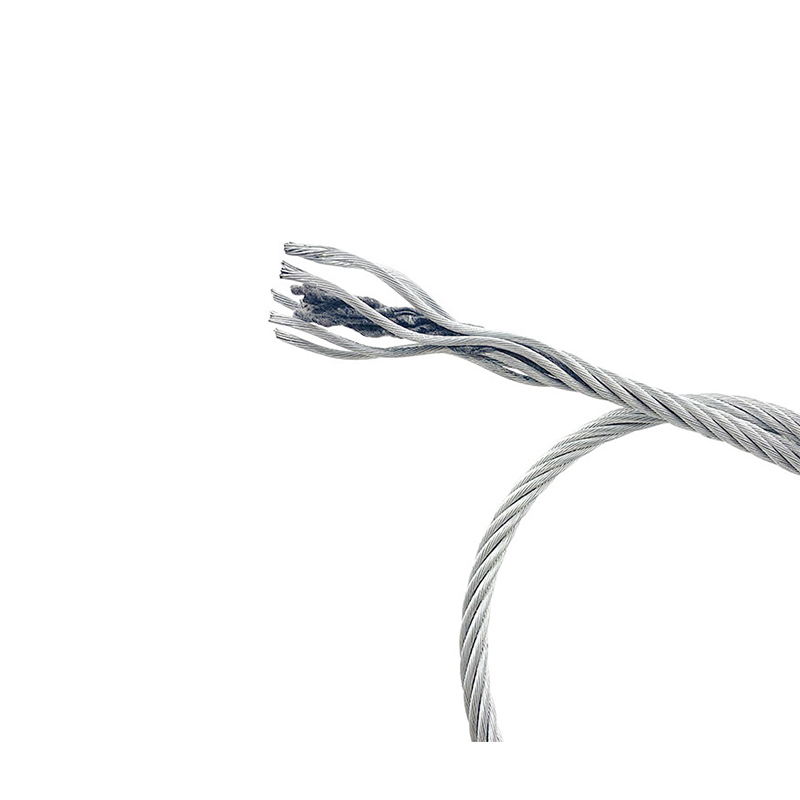

Deve ser forte, fabricado com precisão e ter uma vida útil previsível à fadiga sob flexão - esses fatores são importantes porque garantem que as instruções do piloto possam ser transmitidas com precisão e confiabilidade às superfícies de controle. Se o cabo de aço da aeronave falhar neste ponto, as consequências poderão ser catastróficas.

Esta é também a principal razão pela qual a fabricação, teste e instalação de cabos de aço para aeronaves devem cumprir rigorosamente os mais altos padrões da Administração de Aviação, e nenhuma ligação deve se desviar dos requisitos da especificação. O objetivo é garantir o seu perfeito funcionamento e garantir a segurança do voo.

Benefícios do produto

No sistema de trem de pouso e no sistema de frenagem de emergência, os cabos de aço usados em aeronaves normalmente servem como conectores mecânicos confiáveis ou cordas de segurança de reserva.

O design desses cabos de aço é capaz de suportar tremendas tensões e impactos repentinos durante o pouso, decolagem ou decolagem forçada. O tipo específico de cabos de aço para aeronaves aqui utilizados possui excelente resistência ao desgaste e à fadiga - portanto, pode manter uma boa condição por milhares de ciclos de vôo, desempenhando seu importante papel sem se deteriorar.

Os operadores devem ser certificados e submetidos a formação especial antes de assumirem os seus cargos. Eles devem seguir o manual e realizar inspeções mútuas em etapas importantes, como colocação de calços nas rodas e ancoragem na ponte.

Cumpra os padrões internacionais

O cabo de aço para aeronaves de missão crítica deve estar em conformidade com padrões internacionais rigorosos, como MIL-SPEC (por exemplo, MIL-W-83420) ou AMS (Aerospace Material Standards). Estas certificações são uma forte garantia para o excelente desempenho dos cabos de aço críticos para aeronaves em termos de resistência à fadiga, resistência à tração e segurança operacional. Nossos produtos passam por testes rigorosos e fornecem documentação completa de rastreabilidade para atender às demandas da indústria aeronáutica.

Parâmetros do produto

| Diâmetro mm |

resistência à tração nominal |

terminou |

peso aproximado kg/100m |

|

| diâmetro nominal | tolerância permitida | |||

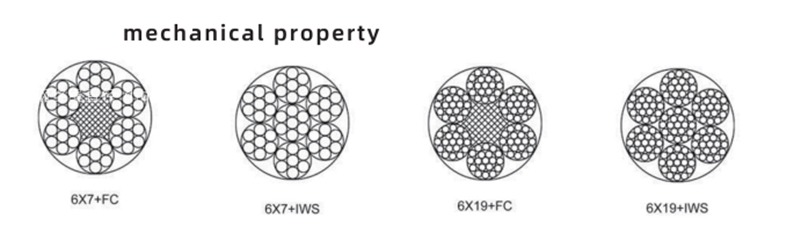

| 6x7+FC |

||||

| 1.8 | +100 | 1960 | 2.3 | 1.40 |

| 2.15 | +80 |

1960 |

3.3 | 2.00 |

| 2.5 | 4.5 | 2.70 | ||

| 3.05 |

1870 |

6.3 | 4.00 | |

| 3.6 | 8.7 | 5.50 | ||

| 4.1 | +70 |

1770 |

10.4 | 7.00 |

| 4.5 | 12.8 | 8.70 | ||

| 5.4 | 1670 | 17.5 | 12.50 | |

| 6x7+iws |

||||

| 1.8 | +100 |

1870 |

2.5 | 1.50 |

| 2.15 | +80 |

3.6 | 2.20 | |

| 2.5 | 5.0 | 3.00 | ||

| 3.05 | 7.3 | 4.40 | ||

| 3.6 | 10.1 | 6.20 | ||

| 4.5 | +70 |

1770 | 15.0 | 9.60 |

| 5.4 | 1670 | 20.4 | 13.80 | |

| 6x19+FC |

||||

| 3 | +80 |

2.060 | 6.3 | 3.80 |

| 3.3 | 1770 | 6.5 | 4.50 | |

| 3.6 | 7.8 | 5.40 | ||

| 4.2 | +30 |

10.6 | 7.40 | |

| 4.8 | 12.9 | 9.00 | ||

| 5.1 | 15.6 | 10.90 | ||

| 6.2 | 1670 | 20.3 | 15.00 | |

| 6x19+IWS |

||||

| 3 | +80 | 2060 | 7.3 | 4.20 |

| 3.2 | 2160 | 8.9 | 4.30 | |

| 3.6 |

1700 |

9.1 | 6.00 | |

| 4.2 | +70 |

12.3 | 8.20 | |

| 5.1 | 18.2 | 12.10 | ||

| 6 |

1670 |

23.7 | 16.70 | |

| 7.5 | +50 |

37.1 | 26.00 | |

| 8.25 | 44.9 | 32.00 | ||

| 9 | 53.4 | 37.60 | ||

| 9.75 | 62.6 | 44.10 | ||